Victor Melo

Victor Melo

As práticas e rotinas industriais mudam a um ritmo sem precedentes. A manufatura avançada, apesar de ser um conceito distante para muitas pessoas, modifica a qualidade dos produtos, o modo de produção e até as relações de trabalho.

A Indústria 4.0 no Brasil, por outro lado, é adotada a passos mais lentos.

Neste artigo, você vai entender o conceito de Indústria 4.0, quais as perspectivas de crescimento dessa tendência, como está o cenário do setor atualmente e as oportunidades que podem ajudar sua empresa a ganhar competitividade no mercado.

Confira!

O desenvolvimento das tecnologias digitais propiciou a criação de novos métodos de produção nas indústrias globais baseados na automação do trabalho, robótica, inteligência artificial, internet das coisas e inteligência de dados, dentre outras inovações.

A utilização dessas tecnologias no contexto industrial, coordenadas de modo a conferir competitividade ao negócio, otimizar a eficiência da cadeia produtiva, adicionar valor ao produto, racionalizar o uso dos recursos e customizar as soluções tecnológicas é chamada de Indústria 4.0.

Por isso, o conceito é também conhecido como manufatura avançada ou Quarta Revolução Industrial.

O conceito é associado às revoluções industriais que introduziram inovações como a produção de alimentos em larga escala e as máquinas a vapor nos séculos passados.

A diferença é o ritmo de adoção: antes, eram necessárias décadas ou séculos até que uma tecnologia se tornasse padrão nas indústrias. Hoje, em poucos anos, uma tendência vira regra.

As principais tecnologias que integram a Indústria 4.0 são:

Mundialmente, o termo surge no começo da década de 2010, na Alemanha. No Brasil, a partir de 2013, aproximadamente, começamos a ver os primeiros avanços em direção a essa nova revolução.

Contudo, vale destacar: as tecnologias que compõem o quadro da indústria 4.0 já vêm sendo desenvolvidas aos poucos no Brasil desde o começo da década de 2000.

Com o boom da internet no país, novos horizontes se abriram para o uso de dados também, o que gerou demanda para sistemas analíticos.

A partir de 2013, entretanto, vemos um esforço coordenado com o objetivo de tornar realidade a concretização da indústria 4.0 em todos os setores possíveis. Isso visando alcançar o último estágio da transformação digital.

Esse esforço ganhou até mesmo o apoio governamental, com projetos que buscam organizar e incentivar a indústria 4.0 no nosso país.

O assunto indústria 4.0 no Brasil é extremamente amplo. Por isso, podemos continuar mencionando mais exemplos para ilustrar como o tema está ganhando força ultimamente.

Entre as aplicações práticas do que se pode fazer com as tecnologias que mencionamos, está:

A indústria 4.0 no Brasil segue crescendo e evoluindo a cada dia, espelhando o crescimento no mundo inteiro.

O prognóstico é que continuemos observando mais tendências surgirem e empresas bem-sucedidas na implantação de modelos de industrialização digital em todos os setores.

Essa adequação traz produtividade, redução de custos e eficiência. Observam-se efeitos positivos em diversos âmbitos. Saiba mais sobre o uso de Big Data, uma das tecnologias 4.0, no setor de marketing!

A seguir, vamos explicar os pilares e as tecnologias cruciais para desenvolver e cultivar a Indústria 4.0 no Brasil.

Uma tecnologia importante nisso é a Internet das Coisas, ou IoT. Trata-se de uma rede de sensores, softwares e outras tecnologias conectados via internet para gerar dados que possibilitam o monitoramento de objetos.

Assim, eles produzem informações para povoar o Big Data, que, por sua vez, será processado por algoritmos de IA.

O Big Data em si não é uma tecnologia, mas sim um conceito-chave, que abriga em seu leque diversos outros.

É um termo para representar o dilúvio de dados gerados a cada dia nos sistemas internos e externos atualmente.

Esses dados são produzidos sempre em larga escala, em tempo real e sem uma estrutura definida.

Além disso, apresentam potencial para ajudar nas decisões da empresa. Assim, demandam uma série de ferramentas analíticas capazes de processar e entender o que eles têm a dizer.

Com esse processamento inteligente, temos um conjunto de dados que viram insights para tomada de decisão estratégica e eficiente.

Chamamos de inteligência artificial a subárea da computação que estuda mecanismos para desenvolver inteligência em uma máquina. Basicamente, ela estuda formas de fazer os sistemas automatizarem tarefas humanas, com agilidade e precisão.

A IA hoje está intimamente ligada ao Big Data, uma vez que é usada como uma força de trabalho para processar as massas de dados e gerar valor.

A IA tenta identificar padrões, tendências, caminhos e correlações nesses dados, de modo a sugerir insights escondidos e dicas interessantes para ajudar nas decisões.

A diferença básica para o Big Data é que: quando falamos em IA, estamos falando das técnicas, dos algoritmos usados para preparar uma máquina para processar os dados, e não dos dados em si.

A Computação em Nuvem (cloud) se destaca também como um fundamento para as tecnologias que já mencionamos. Trata-se da arquitetura flexível que possibilita o armazenamento de dados e o processamento deles em larga escala.

É uma tecnologia que envolve a virtualização de recursos computacionais, como um processador ou disco de armazenamento. Assim, esses elementos ficam disponíveis para clientes via internet, de forma remota.

Isso possibilita que os clientes consigam apenas contratar recursos de computação, em vez de comprá-los de fato. A cloud oferece então maior flexibilidade, segurança, capacidade de desempenho e outros benefícios cruciais para a Indústria 4.0 no Brasil.

Trata-se de uma réplica de um objeto físico, processo ou sistema existente na realidade, e que costuma ser utilizado para simular, monitorar e analisar demandas empresariais.

Os digital twins são criados a partir de dados coletados do mundo real, visando otimizar aspectos operacionais em diferentes segmentos. Algumas dessas aplicações em diferentes áreas são:

Também chamado de “segurança cibernética”, esta é uma área que procura proteger computadores, dados e dispositivos de ataques que visam vazar informações, roubar dinheiro, entre outras ameaças às pessoas e empresas.

Para isso, as companhias investem em proteção contra vírus, malwares, ransomwares, phishing, ou qualquer tipo de violação em sistemas tecnológicos.

Por conta de invasões como essas, há regulamentos de prevenção que foram criados por organizações com o intuito de evitar riscos de perdas tanto de pessoas físicas quanto jurídicas.

No Brasil, por exemplo, vigora a Lei Geral de Proteção de Dados (LGPD), que dispõe sobre medidas e cuidados a serem tomados em relação a dados privados.

A Realidade Virtual (VR) consiste em fazer imersões em ambientes digitais por meio de dispositivos, de modo a proporcionar uma experiência simulada aos usuários.

Ela pode ser imediata, não imediata ou total.

No primeiro tipo, são utilizados equipamentos como capacetes ou óculos especiais que permitem a visualização de um espaço fictício. Um exemplo de uso disso na indústria é no treinamento de funcionários que operam máquinas pesadas.

No caso da não imediata, a representação ocorre em uma tela, como televisões, monitores e computadores. Ela geralmente é aplicada para revisão de projetos, apresentações de produtos ou mesmo planejamentos logísticos.

Já na realidade virtual total ocorrem ainda experiências sensoriais, ou seja, as pessoas podem tocar ou mesmo sentir cheiros que não existem no mundo real de fato.

Costuma ser aplicada no preparo de colaboradores que lidam com situações de risco, para que saibam como agir em momentos de emergência.

A manufatura digital utiliza recursos avançados de robótica, automação e análise de dados para melhorar a eficiência de processos de produção.

No setor de alimentos e bebidas, por exemplo, serve para monitorar a cadeia de suprimentos em tempo real ou até mesmo personalizar produtos de acordo com as preferências do shopper.

Caso similar ocorre na confecção de roupas, porém com o acréscimo de que neste segmento também pode ser usado para reduzir estoques e desperdício de material, além de os clientes poderem experimentar peças com recursos de realidade aumentada.

Na indústria farmacêutica, a manufatura digital é inclusive uma tecnologia aplicada para pesquisa e desenvolvimento de remédios, os quais são fabricados por meio de impressão 3D – que, aliás, é nosso próximo tópico.

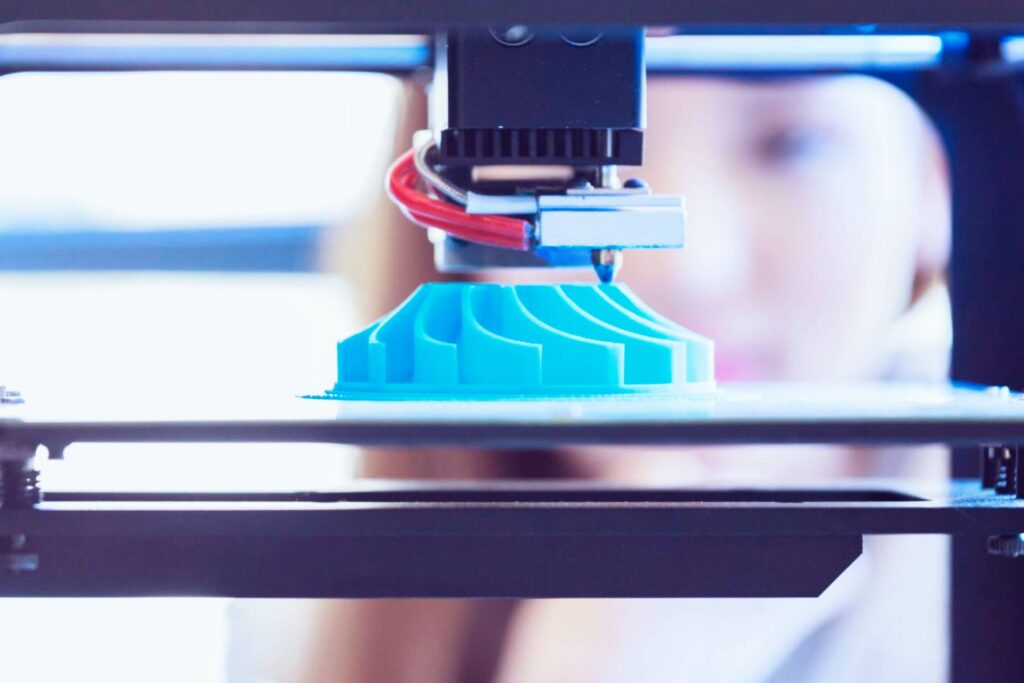

A manufatura aditiva consiste em uma forma de produção por meio de camadas criadas digitalmente. Funciona como um jogo de lego, em que os objetos são criados peça por peça até que o item seja finalizado.

Um exemplo desse tipo de processo é a impressão em três dimensões, que tem entre suas vantagens uma grande economia de insumos – já que é produzido apenas o necessário – e a possibilidade de criar protótipos personalizados em massa.

Ou seja, os produtos podem ser fabricados de acordo com as necessidades de cada cliente, sem que haja custos adicionais para este resultado.

Além disso, a manufatura aditiva suporta diversos tipos de materiais, como cerâmica, metal, plástico, entre outros.

As constantes mudanças no setor industrial são características de um mundo movido à inovação. Diante disso, cabe falarmos sobre a importância do conceito de Indústria 4.0, das mudanças associadas e do impacto desse novo paradigma nas empresas.

Em suma, as tecnologias 4.0 favorecem a especialização do trabalho das empresas, com melhores mecanismos para gerar eficiência, precisão e agilidade.

Por outro lado, a Indústria 4.0 também gera um impacto enorme na gestão. Os líderes contarão com dados saudáveis e limpos para ajudar na tomada de decisão em todos os pontos.

Com dados mapeados e tratados por sistemas que buscam identificar padrões e tendências, é viável reduzir a fricção e agilizar as decisões, com menos erros.

Essas decisões estão relacionadas à expansão da empresa, novos produtos, novas oportunidades ou até mesmo novas formas de agradar e atrair os clientes. Tudo isso com maior probabilidade de acerto.

Embora cada vez mais empresas utilizem recursos tecnológicos no país, ainda há muito o que avançar, principalmente em áreas rurais.

Isso porque a dificuldade de acesso à internet e a falta de modernização de rodovias e estradas, por exemplo, complicam aspectos logísticos e processos diversos no setor. Abaixo, trataremos um pouco mais sobre este assunto.

De acordo com a Agência Brasileira de Desenvolvimento Industrial (ABDI), o total de empresas no Brasil que adotam as tecnologias da Indústria 4.0 é de apenas 2%.

Para que as empresas do país cheguem ao patamar competitivo dos negócios de outros mercados, é necessário pelo menos uma década de esforço contínuo.

Podemos mencionar as seguintes dimensões prioritárias para a adoção da Indústria 4.0 no Brasil.

Essas dimensões incluem tanto fatores internos quanto externos. Para a ABDI, favorável a uma ampla agenda de reformas públicas, ainda há desafios quanto ao ambiente de negócios no Brasil.

Mas as empresas não pretendem esperar para buscar a inserção no contexto global da Indústria 4.0.

A Indústria 4.0 tem feito com que as empresas adotem cada vez mais novas tecnologias no país, melhorando a eficiência e a agilidade nos processos.

Por outro lado, também existem desafios a serem ultrapassados, considerando que nem todas as pessoas têm acesso à internet ou conhecimentos sobre ferramentas digitais.

Portanto, a desigualdade social do Brasil é um dos principais aspectos que precisam ser resolvidos para que haja mais inovação e mudanças no mercado.

A Indústria 4.0 tem gerado mudanças no dia a dia de trabalho das pessoas. Por um lado, alguns empregos acabam deixando de existir; por outro, surge a demanda por profissionais que tenham competências relacionadas às novas tecnologias.

Ou seja, o mercado tem aberto cada vez mais vagas para quem entende de análise de dados, robótica, entre outras habilidades técnicas do tipo.

Ao mesmo tempo, o segmento de startups anda se expandindo, fazendo com que sejam criadas oportunidades no empreendedorismo.

Além disso, a pandemia de Covid-19 acelerou muitos processos dentro das companhias, fazendo com que elas adotem novos modelos de negócios e utilizem ferramentas digitais em seu cotidiano.

Empresas que aderem a recursos tecnológicos ganham vantagem em relação à concorrência.

Isso porque elas conseguem automatizar diversos processos e obter mais agilidade em suas entregas, inclusive customizando seus produtos de acordo com o perfil de cada cliente – consequentemente gerando maior satisfação.

Como resultado, passam a ter mais market share e atrair novos consumidores interessados em suas ofertas.

Porém, enquanto esses aspectos acabam fortalecendo as companhias, em empregabilidade o conhecimento de como manusear ferramentas digitais faz com que alguns profissionais tenham mais oportunidades do que outros.

Ou seja, as pessoas acabam tendo que se adaptar a essas novas exigências, de modo que o mercado de trabalho também se torne mais disputado.

A implementação de recursos tecnológicos muitas vezes possui um custo inicial bastante elevado, seja no desenvolvimento de ferramentas, seja na contratação de alguma que já exista, sendo necessário também investir em treinamento de profissionais que vão utilizá-las.

Outro aspecto é o fato de o nicho tecnológico ser dominado por poucas empresas gigantescas, formando oligopólios e monopólios, o que dificulta a entrada de novos players.

A vulnerabilidade também é uma questão em relação à indústria 4.0. Isso porque, com muitos dados concentrados em meios digitais, as companhias ficam mais suscetíveis a sofrerem ataques cibernéticos.

É importante, portanto, que elas contem com sistemas robustos de segurança da informação.

São inúmeras as possibilidades de atuação na Indústria 4.0, que passa a ter velocidade em em diversas etapas de suas entregas.

Uma dessas formas de trabalho consiste em utilizar a inteligência geográfica, ou seja, obter informações a respeito da localização de distribuidores, vendedores, público-alvo e pontos de venda.

Esses usos ocorrem, por exemplo, para indústrias de bens de consumo identificarem lojas a serem prospectadas e até mesmo realizarem a gestão de territórios de atuação da equipe comercial.

O software ideal para esses tipos de análises e criação de estratégias é o Indústria OnMaps, que possui dados atualizados e confiáveis sobre população, empresas e oportunidades de mercado em todos os 5.570 municípios do país.

Que tal saber mais a respeito? É só acessar:

Receba nossos conteúdos exclusivos!